Вариант 3

3. При какой поляризации (электрохимической или концентрационной) скорость катодного процесса зависит от толщины приэлектродного слоя? Какое влияние оказывает перемешивание на толщину приэлектродного слоя? Как перемешивание сказывается на величине катодной поляризации?

Ответ:

Скорость катодного процесса зависит от толщины приэлектродного слоя при концентрационной поляризации. Толщина этого слоя, а также концентрационная поляризация уменьшаются при перемешивании раствора.

При чрезмерно высоких плотностях тока покрытие становится шероховатым; начинается рост дендритов. Перемешивание электролита или движение катода, в частности быстрое передвижение стальной ленты при лужении жести, позволяет применять более высокие плотности тока.

Перемешивание и повышенная температура электролита также способствуют сдвигу равновесных потенциалов и изменению катодной поляризации.

13. Какие условия (состав электролита, температура, катодная плотность тока, перемешивание) необходимы для получения гальванических осадков хорошего качества? В качестве примера возьмите электролит меднения.

Ответ:

Процесс химического меднения основан на восстановлении меди из ее комплексной соли формальдегидом в щелочной среде по уравнению:

Предполагается, что процесс меднения определяется двумя реакциями:

а) дегидрогенизации формальдегида:

б) последующего восстановления Сu (II) водородом

растворах химического меднения после длительного хранения происходит разложение формальдегида по реакции Канниццаро.

Поэтому растворы меднения обычно приготавливаются в виде отдельных растворов, которые смешиваются непосредственно перед меднением. В этих растворах формальдегид и щелочные вещества должны находиться раздельно. Соль меди может находиться с формальдегидом, так как в отсутствие щелочи восстановления меди не происходит.

Если в растворе присутствует металлическая медь, то при восстановлении меди на каталитической поверхности увеличивается склонность к восстановлению ее во всем объеме.

Можно перечислить следующие факторы, способствующие восстановлению меди во всем растворе:

1) повышение концентрации реагирующих веществ — двухвалентной меди, формальдегида и щелочи, повышение температуры, а также увеличение соотношения каталитической поверхности и объема, т.е. степени загрузки ванны.

2) недостаточное количество лиганда или лиганд, образующий слабый комплекс меди

3) присутствие в растворе катализатора восстановления меди частиц металлической меди, отрывающихся от покрытия, или частиц активатора, например, в случае, когда активированная поверхность не промывается;

4) любые твердые частицы в растворе могут служить центрами кристаллизации и, таким образом, облегчать образование зародышей металлической меди в объеме раствора.

Простейшей мерой стабилизации растворов является уменьшение их концентрации. Все известные неконцентрированные растворы меднения стабильнее концентрированных. Возможны, однако, и меры стабилизации, не приводящие к снижению скорости меднения. Таковыми являются:

1) добавка стабилизирующих веществ соединений, образующих прочные комплексы с медью (карбонат, триэтаноламин, трилон Б, тиосульфат, железосинеродистый калий, роданин), поверхностно активных веществ (высшие спирты, жирные кислоты и др.), которые, адсорбируясь на поверхности твердых частиц, могут блокировать их, затрудняя кристаллизацию меди. Однако добавки могут иногда неблагоприятно влиять на качество покрытия.

2) фильтрование раствора для удаления частиц катализатора или других веществ. При применении непрерывного фильтрования cконцентрированные растворы можно практически использовать неограниченное время, добавляя реактивы по мере их расходования.

3) умеренная степень загрузки (не превышать 2.5 дм2/л).

4) перемешивание раствора любым способом. Перемешивание, кроме стабилизации, увеличивает скорость меднения, а также способствует получению более плотного осадка меди. Поэтому перемешивание можно рекомендовать как простой и эффективный способ улучшения химического меднения.

Химическое меднение можно осуществить путем разбрызгивания раствора с помощью специального пистолета-распылителя. Процесс пульверизации позволяет наносить слой меди на изделия, погружение которых в ванну затруднительно из-за больших габаритов или по каким-либо другим причинам. При меднении путем пульверизации всегда применяют два различных раствора, которые с помощью двухствольного пистолета по двум его каналам подаются к определенному участку поверхности изделия, где и смешиваются.

Минимальный расход электроэнергии наблюдается при катодных плотностях тока ниже 2,2 А/см2.

23. Запишите электродные процессы при оксидировании алюминия постоянным током. Чем объясняется изменение клеммового напряжения в процессе электролиза?

Ответ:

Анодное оксидирование производится в серной, хромовой или щавелевой кислотах и их смесях, химическое – преимущественно в щелочных растворах двухромовокислого калия или в хромовокислых растворах с добавками фторидов. Анодная обработка позволяет получать более толстый, плотный окисный слой, чем химическая обработка.

Пленки оксидов на алюминии и его сплавах обладают высокой адсорбционной способностью, что используется при последующей обработке поверхности антикоррозионными жидкостями и различными красителями для повышения защитных и декоративных свойств пленки. Очень толстые (100 мкм и более) оксидные пленки способствуют повышению поверхностной твердости и износостойкости, а также тепло- и электроизоляции поверхности.

Анодно-окисная пленка состоит из двух слоев: тонкого (0,01 – 0,1 мкм) барьерного-беспористого слоя и более толстого пористого. Механизм возникновения и роста такой пленки представляет собой сложную картину физико-химических явлений, протекающих на поверхности алюминия при анодной его поляризации. Предполагается, что тонкий барьерный слой образуется и растет в результате взаимодействия ионов алюминия и кислорода при встречной миграции их в барьерном слое. Ионы алюминия, возникающие по реакции Al → Al3+ + 3, мигрируют вследствие большой напряженности электрического поля в ионной решетке окисла к внешней поверхности барьерного слоя, а ионы кислорода, образующиеся на поверхности барьерного слоя по реакции Н2О → 2Н+ + О2-, мигрируют в направлении к металлу навстречу ионам Al3+ (рис. 1).

Рис. 1. Схема анодного процесса ионизации алюминия, электродной реакции передачи кислорода из молекулы воды на оксидируемый металл и образования Al2O3.

В порах (d = 0,05 – 0,1 мкм), заполненных электролитом, происходит дальнейшее формирование нового барьерного слоя. Таким образом, окисная пленка растет за счет образования пористого слоя, продвигаясь в глубь металла (рис. 2).

Рис.2. Схема образования оксидной пленки на алюминии.

В общем виде процесс анодного окисления алюминия можно выразить уравнением:

2Al + 3H2O → Al2O3 + 6H+ + 6 (13.а)

Так как под действием электролита окисная пленка растворяется, то рост ее будет зависеть от относительных скоростей образования и растворения барьерного слоя. При равенстве этих скоростей толщина барьерного слоя сохраняется практически постоянной. При этом с внешней стороны барьерный слой под действием электролита разрыхляется и в нем образуются поры.

Одним из главных условий нормального роста пленки является подбор состава электролита и условий электролиза, при которых образующийся окисный слой в течение электролиза поддерживается как бы в разрыхленном, проницаемом для ионов состоянии. Максимальная толщина анодных пленок для каждого условия проведения процесса имеет предел, до которого возможен их рост.

В качестве электролита при анодном оксидировании чаще всего применяется 20%-ный раствор серной кислоты при температуре около 20°С. При увеличении концентрации H2SO4 и повышении температуры при прочих равных условиях возрастают скорость растворения и пористость пленки и уменьшается толщина пленки. Поэтому при наращивании толстых пленок процесс ведут, как правило, при более низкой температуре. Скорость формирования окисной пленки возрастает при повышении плотности тока. Однако при увеличении плотности тока выше допустимого предела для данных условий скорость формирования может уменьшиться вследствие увеличения температуры в зоне роста пленки.

Пленки толщиной до 10 – 15 мкм получают при комнатной температуре и плотности тока 1 – 2 А/дм2, напряжении 12 – 28 В за 20 – 40 мин, а пленки толщиной 50 – 100 мкм – при температуре не выше 0°С, плотности тока 2 – 10 А/дм2, напряжении 80 – 120 В за 90 мин. В электролите, содержащем серную и щавелевую (или другую органическую) кислоты, толстые пленки можно получать при 20°С. Пленки толщиной 150 мкм и более получают с применением двустороннего охлаждения: электролита и металла (внутреннее охлаждение).

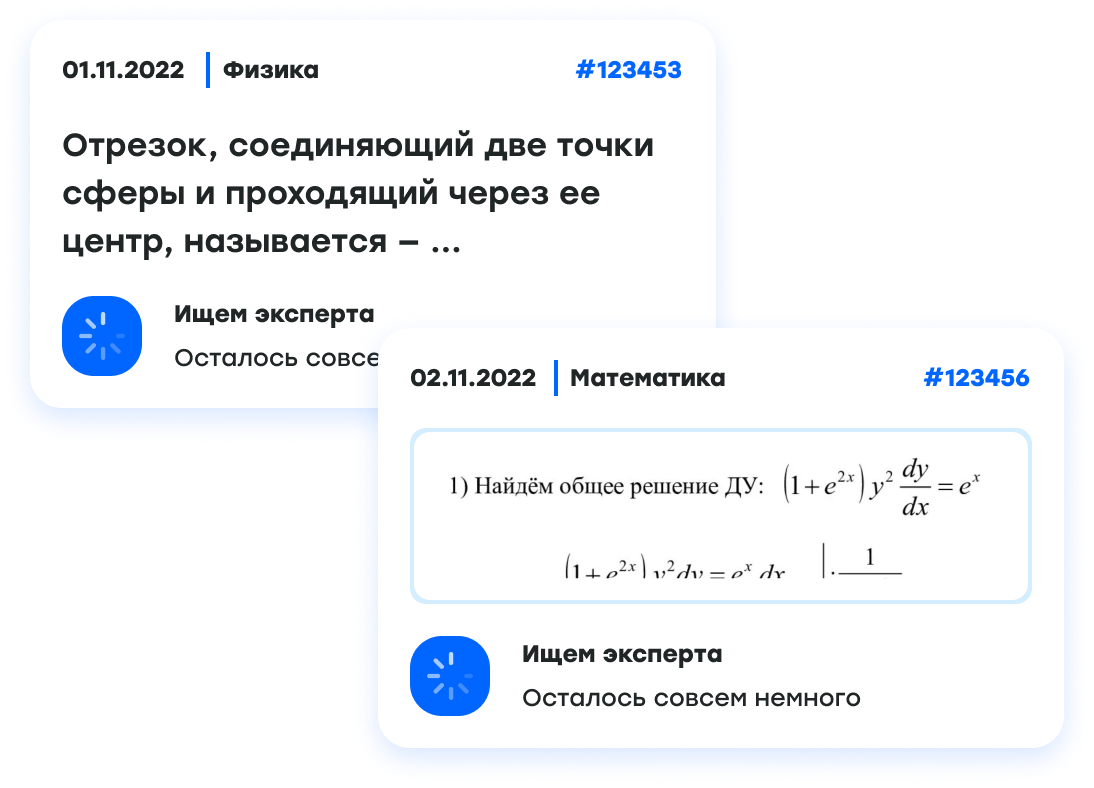

Решим задачу

за 30 минут!

за 30 минут!

Опубликуй вопрос и получи ответ со

скидкой 20% по промокоду students20

скидкой 20% по промокоду students20